У большинства компаний, обслуживающих технику или технологическое оборудование, существует потребность в учете моточасов и наработки оборудования. В кейсе рассмотрим, как эта задача решена на базе FSM-системы HubEx.

Лучшие практики сервисного обслуживания говорят о том, что предиктивная модель – один из наиболее эффективных подходов к обслуживанию дорогостоящего оборудования. Существует 2 варианта внедрения такой модели в организации:

- Проведение плановых технических ремонтов согласно рекомендациям завода-изготовителя. В этом случае внеплановые отказы будут сведены к минимуму.

- Сбор с оборудования таких параметров, как наработка моточасов, количество оборотов, циклы включения-выключения. Параметры фиксируются, когда достигают контрольных величин. Техническое обслуживание проводится не по временному интервалу, как в первом варианте, а по фактической наработке оборудования.

Выбор второго варианта помогает снизить затраты на преждевременное обслуживание и избежать отказов оборудования. Полученные параметры позволяют оптимизировать интервалы обслуживания: вовремя произвести ремонт, не допустив аварии и простоев.

Плановый осмотр по временным интервалам, независимо от частоты использования оборудования может приводить к повышенным затратам на обслуживание или к недообслуживанию. Например, оборудование используется более интенсивно, чем рекомендует производитель. В этом случае рекомендованного ТО будет недостаточно. Это может привести к преждевременному выходу оборудования из строя.

Во втором варианте предиктивной модели собирать параметры с оборудования можно двумя способами:

- Через телематику, что достаточно сложно реализуемо. Часто оборудование не имеет периферийных интерфейсов для получения с него данных на расстоянии. Принцип работы телематики следующий: телематическое оборудование собирает все нужные данные о состоянии обслуживаемого оборудования, передаёт их (чаще всего через мобильный интернет) в систему мониторинга (система сбора, обработки и хранения данных), где данные преобразуются в различные отчетные и аналитические формы.

- Через ручной учет наработки оборудования. При выполнении плановых ТО сотрудник фиксирует показания датчиков/счетчиков в таблице, чек листе или системе автоматизации.

С помощью стандартного функционала HubEx и low-code технологии HubEx Automate можно расширить автоматизацию процесса. При выполнении осмотра специалист вносит показания в систему, например, в чек-лист, который привязан к конкретному виду осмотра. Система на основании чек-листа создает заявку на выполнение планового ТО согласно рекомендациям и нормам производителя.

В этом материале рассказываем, как команда внедрения HubEx реализовала механизм учета наработки оборудования для компании, работающей в сфере складской логистики.

Что было сделано

1. Создан отдельный тип заявки «Фиксация отработанных часов машиной».

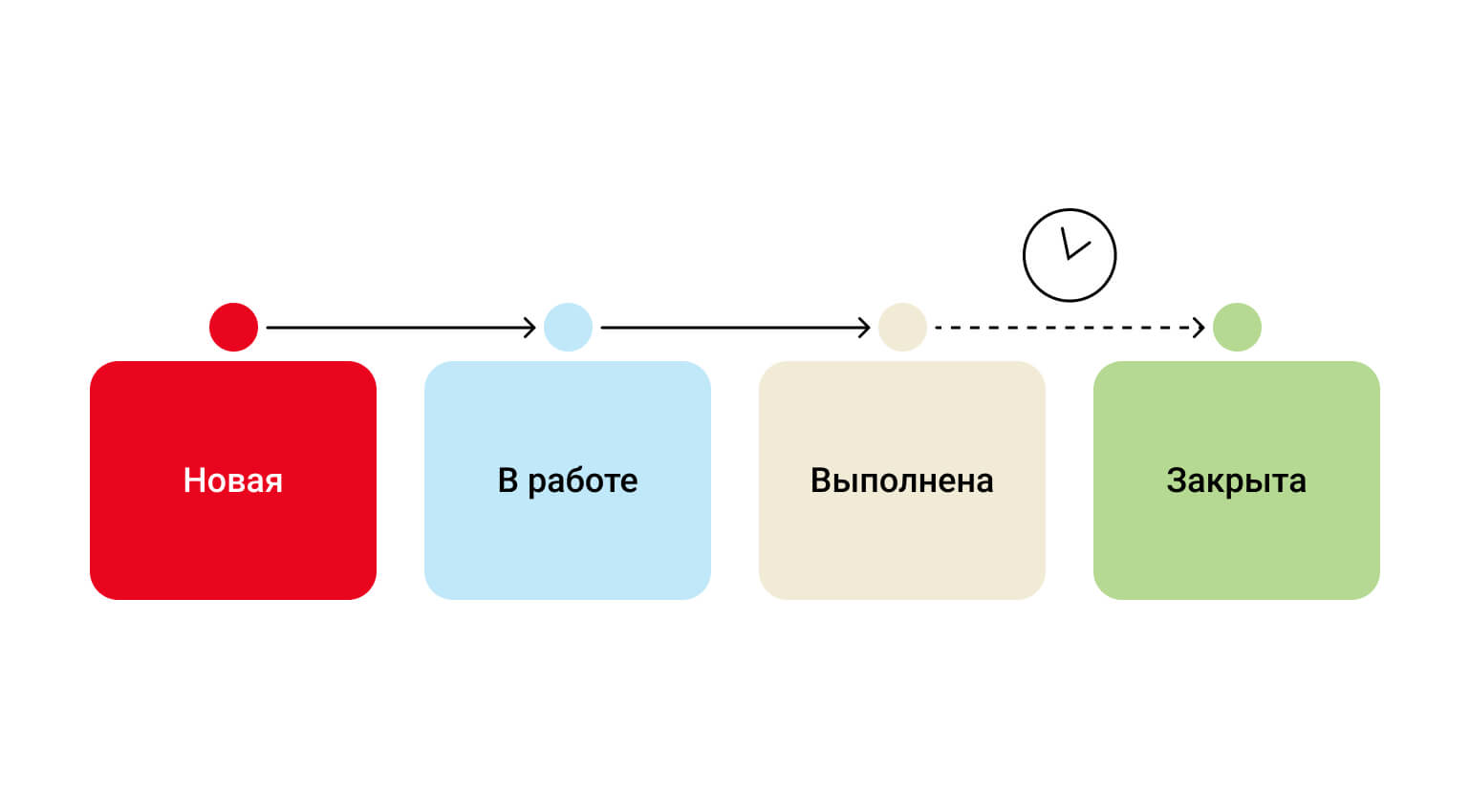

2. У созданного типа настроили индивидуальный жизненный цикл, состоящий из четырёх стадий: Новая – В работе – Выполнена – Закрыта.

3. С помощью базового инструмента системы «Планировщик работ» настроили правило автоматического создания плановых заявок с типом «Фиксация отработанных часов машиной». В правиле установили периодичность создания заявок: один раз в два месяца в 9:30. Также указали конкретный список оборудования, по которому должны быть созданы плановые заявки.

4. Чтобы сотрудники не тратили время на распределение плановых заявок, настроили правило автоназначения исполнителей. По этому правилу на плановые заявки будет автоматически назначаться исполнитель с учетом параметра «Ответственный за объект». На каждую новую плановую заявку система сама назначит исполнителем того пользователя, который выбран ответственным. Также в правиле можно указать конкретного сотрудника (одного или нескольких), который будет всегда назначаться на заявки, созданные планировщиком.

5. С помощью базового функционала настроена автоотправка уведомления о новой заявке, назначенному на нее исполнителю. В заявке указано оборудование, по которому необходимо собрать данные по наработанным моточасам и дополнительное поле. Заполнение доп. поля является обязательным, исполнитель не сможет выполнить заявку, пока не укажет отработанные моточасы.

6. Значение, указанное исполнителем, с помощью настроенной в HubEx Automate автоматизации переносится в карточку оборудования в поле «Отработанные часы». В любой момент системный администратор/руководитель может зайти в карточку оборудования и увидеть последнее занесенное по нему число моточасов.

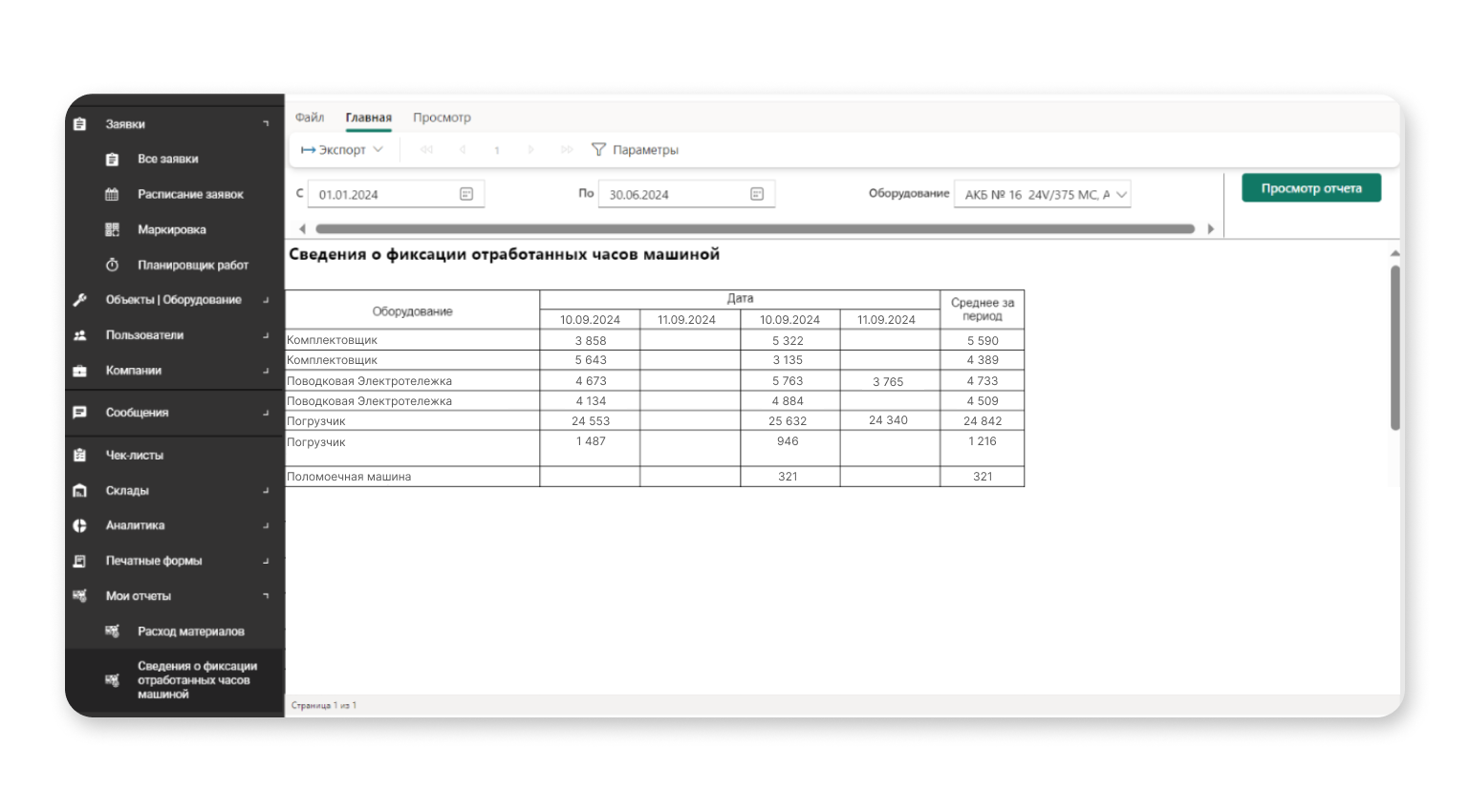

7. Для удобства отслеживания занесения моточасов за конкретный период был разработан отчет. С его помощью главный инженер может оперативно контролировать даты заполнения моточасов и их среднее значение за выбранный период.

Если оборудованием достигнуто контрольное количество моточасов, главный инженер заводит в HubEx новую заявку на проведение ТО. Главному инженеру нужно лишь выбрать диапазон дат и оборудование, по которому необходимо получить данные по отработанным часам. После чего преднастроенная автоматизация сформирует итоговый отчет.

Описанную автоматизацию можно расширить, загрузив в систему данные о контрольных величинах параметров оборудования, при которых необходимо проводить ТО. Система будет автоматически создавать заявки на проведение определенного ТО при достижении параметра оборудования своей контрольной величины. Так из процесса будет полностью исключена ручная работа.

Результат автоматизации

- Заявки на фиксацию моточасов создаются автоматически с нужной периодичностью и по указанному списку оборудования. Инженеру больше не нужно смотреть в журнал, отслеживать и запоминать даты.

- Внесение моточасов происходит в пару кликов. Инженеру необходимо лишь открыть заявку в мобильном приложении и заполнить в ней единственное поле.

- Главному инженеру больше не потребуется вручную собирать данные по моточасам из журналов в отдельный файл. Необходимый отчет можно сформировать в HubEx и выгрузить в удобном формате.

Описанный подход позволяет минимизировать количество внеплановых отказов на оборудовании и снизить себестоимость владения, так как работы не проводятся по календарю. Если оборудование используется редко, то и его ТО будет проводиться реже. Более разумная эксплуатация оборудования – увеличение времени безотказной работы оборудования и оптимизация общих затрат.

Для реализации этого подхода необязательно использовать дорогостоящее и сложное оборудование с датчиками. Технология HubEx Automate расширяет возможности системы и автоматизирует нестандартные сервисные процессы вашей компании, освободив вас от рутинных работ, требующих дополнительных трудозатрат.

Другие кейсы по автоматизации процессов с помощью HubEx Automate: